哪些儲罐需要設施氮封閥裝置?

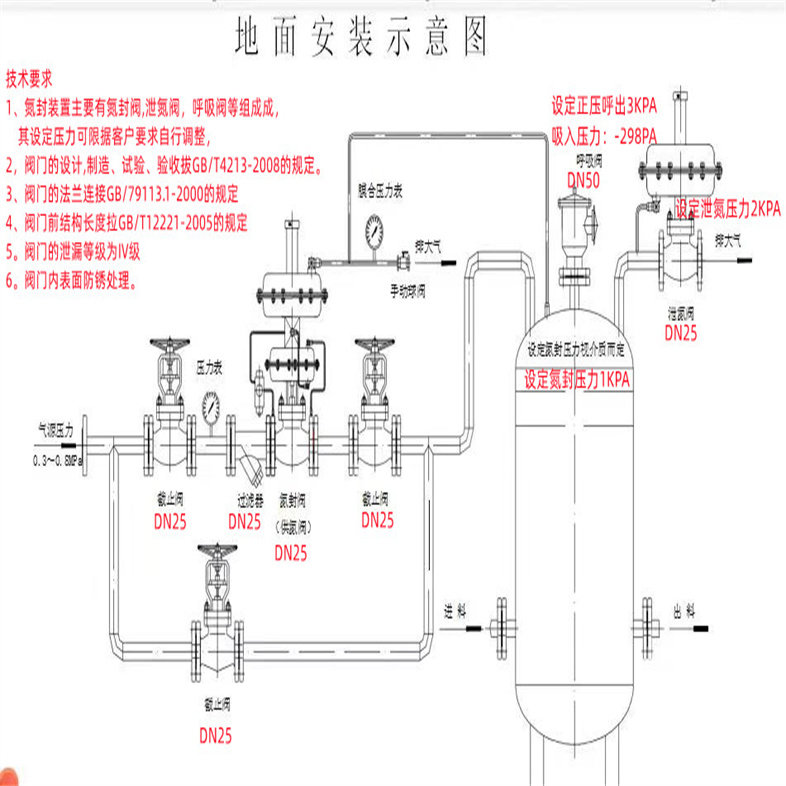

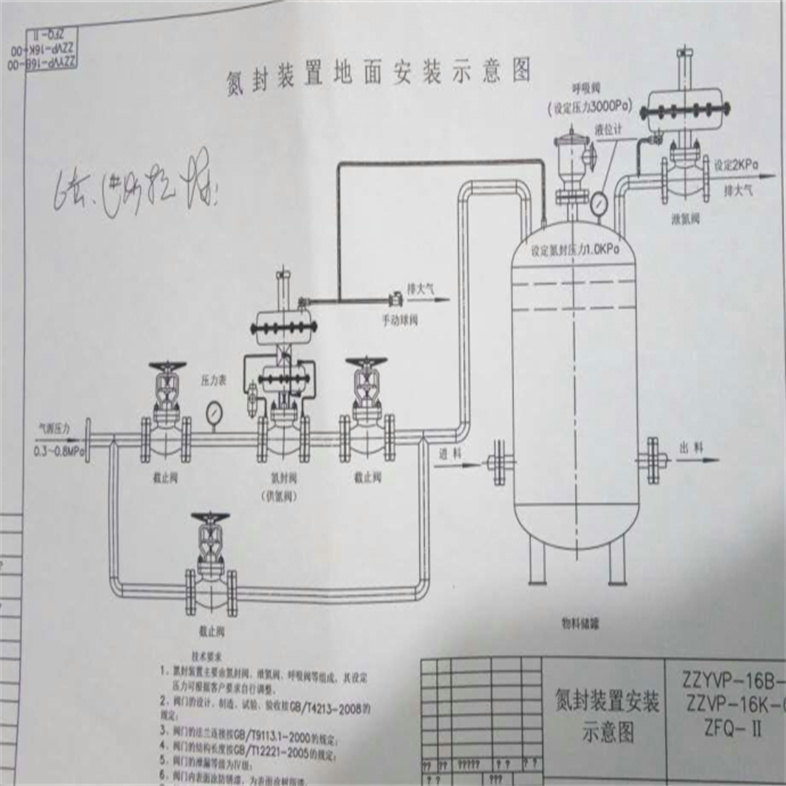

由控制閥門、執行器、壓力彈簧、指揮器、脈沖管等部件組成。自力式氮封閥主要用于保持容器頂部保護氣體(一般為氮氣)的壓力恒定,以避免容器內物料與空氣直接接觸,防止物料揮發、被氧化,以及容器的安全。 特別適用于各類大型儲罐的氣封保護系統。該產品具有節能、動作靈敏、運行可靠、操作與維修方便等特點。廣泛應用于石油、化工等行業。氮封系統或其他惰性氣體保護措施,是保障儲罐安全的重要防線,能夠有效預防火災和爆炸事故的發生。然而,在實際應用中,一些企業,特別是精細化工領域的企業,在儲罐氮封系統的設置和管理方面,還存在著不少亟待解決的問題。

011.哪些儲罐需要設施氮封閥裝置?氮封系統的重要性

目前儲罐氮封系統存在諸多問題,包括未安裝系統、設計不當、壓力控制不良和未設置報警裝置等,這些均構成安全隱患。首先,一些應采用氮封的儲罐卻未配備相應的氮封系統。其次,后期增設的氮封系統往往未經專業設計,導致系統無法正常使用。此外,氮封系統的壓力控制也是一個突出問題。例如,進儲罐前的氮氣管線缺乏自力式調節閥和壓力表,或者壓力表選型過大,僅依靠手動閥門調節進氣量,無法有效監控氮封壓力。同時,氮封氣源未采用壓力分程控制,或自力式調節閥選型不當,造成氮封壓力過高或過低,影響系統正常使用。另外,氮氣管線或儲罐上未設置壓力遠傳和報警裝置,也使得壓力控制變得困難。此外,氮氣管線上的安全設施不足,如缺乏止回閥,以及儲罐頂部未設置緊急泄放人孔或緊急泄放閥等保護措施,都是潛在的安全隱患。最后,由于氮封壓力的不穩定或出于節約成本考慮,有時會將氮氣管線閥門關閉,導致氮封系統未投用,從而無法發揮其應有的安全保障作用。

國家標準明確了需設置氮氣保護系統的儲罐類型,確保儲罐的安全儲存。例如,《石油化工企業設計防火標準(2018年版)》(GB50160-2008)就明確指出,當單罐容積小于或等于5000m3的內浮頂儲罐采用易熔材料制作的浮盤時,應設置氮氣保護等安全措施。此外,對于儲存溫度超過120℃的重油固定頂罐,同樣需要設置氮氣保護。《精細化工企業工程設計防火標準》(GB 51283-2020)也規定了氮氣保護的應用場景,當采用固定頂罐或低壓罐(單罐容積不小于100m3)儲存甲B、乙A類液體時,應采用氮氣或惰性氣體密封措施。《石油庫設計規范 》(GB 50074-2014)也詳細列出了需要設置氮氣密封保護系統的場景。

022.哪些儲罐需要設施氮封閥裝置?氮封系統設置指南

氮封系統的設計需專業計算,確保壓力穩定并配備必要的監控與保護裝置。采用氮封的儲罐通常為常壓或低壓罐,因此確保儲罐氮氣壓力穩定至關重要。在化工標準《氣封的設置》(HG/T 20570.16-1995)中,明確規定了氮氣供氣量的計算方法。然而,規范中提供的補氣量僅為經驗值,實際工作中需結合具體情況進行精確計算,以確定合適的氮氣管徑和氮封閥型號。此外,《石油化工儲運系統罐區設計規范》(SH/T 3007-2014)也給出了氮氣保護儲罐的操作壓力建議,范圍為0.2Kpa至0.5Kpa。

企業需制定詳細操作規程,強化人員培訓與設備檢查,確保氮封系統的長期穩定運行。為確保氮封系統的持續有效運行,企業需采取一系列管理措施。首先,在操作規程中詳細制定氮封系統的操作流程和安全規范,明確壓力控制范圍、報警閾值,以及偏離正常工況時的應對措施。同時,對相關操作人員進行專業培訓,確保他們熟悉并能夠正確執行這些規程。此外,日常巡檢也是的一環,必須將氮封系統的各項運行參數和設備狀態納入巡檢范圍,確保任何問題都能得到及時發現和處理。最后,企業還需定期對呼吸閥、壓力表等關鍵設備進行檢查和檢驗。通過這些措施,可以進一步保障氮封系統的安全穩定運行。

《石油化工企業設計防火標準(2018年版)》(GB50160-2008)規定,當單罐容積小于或等于5000m3的內浮頂儲罐采用易熔材料制作的浮盤時,應設置氮氣保護等安全措施;儲存溫度超過120℃的重油時,固定頂罐應設置氮氣保護。

《精細化工企業工程設計防火標準》(GB51283-2020)規定,固定頂罐或低壓罐(單罐容積不小于100m3)儲存甲B、乙A類液體時,應采用氮氣或惰性氣體密封措施。個別精細化工企業,由于存在早期設計不完善、常壓儲罐未經正規設計、或者經由其他儲罐改造等情況,儲罐沒有設置氮封或設置不合規的情況依然存在。

三哪些儲罐需要設施氮封閥裝置?氮封如何設置

于氮封安裝,分享兩種錯誤安裝場景:一種是直接安裝在呼吸閥下部短節位置(圖1),另外一種是靠近呼吸閥位置直接焊接在法蘭接管處(圖2)。這兩種場景均會導致氮氣直接排出,無法起到氮封作用。若呼吸閥用在氮封罐上,建議氮氣供氣管的接管位置一定要遠離呼吸閥接口,并由罐頂部插入貯罐內,使氮氣進罐后不直接排出,從而達到氮封目的。儲罐的“氮封”,成為安全檢查和事故報告中高頻出現的詞語,足以說明氮封在安全管理中的重要性。由于部分人員對氮封理解不到位導致未設置、或者日常管理不到位導致氮封失去作用,就會出現安全事故。

例如:2023年4月29日,山東峻辰新材料有限公司在實施RTO項目改造時,停用了苯儲罐的氮封措施,儲罐內浮頂上部空間進入空氣,與苯揮發氣體形成爆炸性混合氣體,遇焊接作業產生的電流或火花發生閃燃,進而引起儲罐起火。

那么,哪些儲罐應設置氮封、應該怎樣設置氮封、氮封日常應該如何管理呢?

哪些儲罐需要設施氮封閥裝置?哪些儲罐需要設施氮封?

《石油庫設計規范》GB 50074-2014第6.1.2條,儲存沸點低于45℃或37.8℃的飽和蒸氣壓大于88kPa的甲B類液體,應采用壓力儲罐、低壓儲罐或低溫常壓儲罐,并應符合下列規定:

1、選用壓力儲罐或低壓儲罐時,應采取防止空氣進入罐內的措施,并應密閉回收處理罐內排出的氣體。

2、選用低溫常壓儲罐時,應采取下列措施之一:

1)選用內浮頂儲罐,應設置氮氣密封保護系統,并應控制儲存溫度使液體蒸氣壓不大于88kPa;

2)選用固定頂儲罐,應設置氮氣密封保護系統,并應控制儲存溫度低于液體閃點5℃及以下。

《石油庫設計規范》GB 50074-2014第6.1.3條,儲存沸點不低于45℃或在37.8℃時的飽和蒸氣壓不大于88kPa的甲B、乙A類液體化工品和輕石腦油,應采用外浮頂儲罐或內浮頂儲罐。有特殊儲存需要時,可采用容量小于或等于10000m3的固定頂儲罐、低壓儲罐或容量不大于100m3的臥式儲罐,但應采取下列措施之一:

1、應設置氮氣密封保護系統,并應密閉回收處理罐內排出的氣體;

2、應設置氮氣密封保護系統,并應控制儲存溫度低于液體閃點5℃及以下。

《石油庫設計規范》GB 50074-2014第6.1.8條,儲存Ⅰ、Ⅱ級毒性的甲B、乙A類液體儲罐的單罐容量不應大于5000m3,且應設置氮封保護系統。

《石油化工企業設計防火標準(2018年版)》(GB50160-2008)第6.2.2條,儲存甲B、乙A類的液體應選用金屬浮艙式的浮頂或內浮頂罐。對于有特殊要求的物料或儲罐容積小于或等于200m3的儲罐,在采取相應安全措施后可選用其他型式的儲罐。浮盤應根據可燃液體物性和材質強度進行選用,并應符合下列規定:1當單罐容積小于或等于5000m3的內浮頂儲罐采用易熔材料制作的浮盤時,應設置氮氣保護等安全措施;

《石油化工企業設計防火標準(2018年版)》(GB50160-2008)第6.2.4A條,儲存溫度超過120℃的重油固定頂罐應設置氮氣保護,多雷區單罐容積大于或等于50000m3的浮頂儲罐應采取減少一、二次密封之間空間的措施。

《精細化工企業工程設計防火標準》(GB51283-2020)第5.1.1條:使用或生產甲、乙類物質的工藝系統設計,應符合下列規定:(2)對于間歇操作且存在易燃易爆危險的工藝系統宜采取氮氣保護措施。

《精細化工企業工程設計防火標準》(GB51283-2020)第6.2.2條:單罐容積不小于100m³的甲B、乙A類液體儲存應選用內浮頂罐。當采用易熔材料制作浮盤時,應設置氮氣保護等安全措施。采用固定頂罐或低壓罐時,應采用氮氣或惰性氣體密封,并采取減少日曬升溫的措施。

應該怎樣設置氮封?

《石油化工罐區自動化系統設計規范》SH/T 3184-2017第5.4.5.4條,氮封閥壓力設定點應為儲罐正常操作壓力,壓力設定值可調范圍的選擇應使設定點處于范圍的中段,并應能覆蓋操作壓力。

《石油化工罐區自動化系統設計規范》SH/T 3184-2017第4.2.2.8條,氮封閥氮氣入口管道應設置壓力表。

《石油化工罐區自動化系統設計規范》SH/T 3184-2017第5.4.5.3條,氮封閥應安裝在盡量靠近罐頂入口的氮氣管線上,外取壓管線的取源點宜設在罐頂,以便檢測罐內的真實壓力。

《GB 50160-2018 石油化工企業設計防火標準》第6.2.19條,對于采用氮封或其他氣體氣封的甲B、乙類液體的儲罐還應設置事故泄壓設備。

哪些儲罐需要設施氮封閥裝置?氮封日常應該如何管理?

《關于進一步加強化學品罐區安全管理的通知》(安監總管三〔2014〕68號)第二(四)條:有氮氣保護設施的儲罐要確保氮封系統完好在用。

《石油化工罐區自動化系統設計規范》(SH/T3184-2017)第5.4.5.4條,氮封閥壓力設定點應為儲罐正常操作壓力,壓力設定值可調范圍的選擇應使設定點處于范圍的中段,并應能覆蓋操作壓力。

《石油化工儲運系統罐區設計規范》(SH/T3007-2014)第3.5條,采用氮氣密封保護的可燃液體儲罐,其操作壓力宜為0.2kPa~0.5kPa。

第5.1.4條:呼吸閥的排氣壓力應小于儲罐的設計正壓力,呼吸閥的進氣壓力應高于儲罐的設計負壓力。

第5.1.5.條第(a)款:事故泄壓設備的開啟壓力應高于呼吸閥的排氣壓力并應小于或等于儲罐的設計正壓力。

《石油化工儲運系統罐區設計規范》(SH/T 3007-2014)第5.1.5條,事故泄壓設備應滿足氮封或其他惰性氣體密封管道系統或呼吸閥出現故障時保障儲罐安全的通氣需要。

氮封在隔絕氧氣、抑制燃燒、保護物料、減少損失,以及平衡儲罐壓力、保護罐體結構等方面,起著積極作用,我們應加強對氮封的認識、加強管理,保證儲罐的安全。

二、哪些儲罐需要設施氮封閥裝置?自力式氮封閥 工作原理

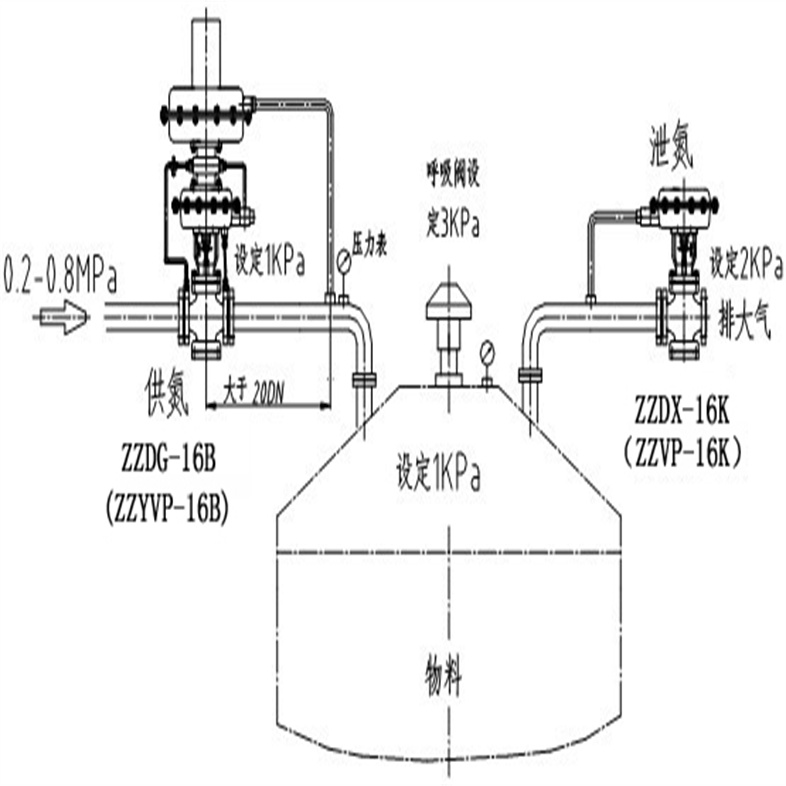

供氮裝置(見圖1),將設在罐頂的取壓點的介質經導壓管引入檢測機構(7),介質在檢測元件上產生一個作用力與與彈簧(8)、預緊力相平衡。 當罐內壓力降低至低于供氮裝置壓力設定點時,平衡破壞,使指揮器閥芯(6),打開,使閥前氣體經減壓閥(5),節流閥(4)、進入主閥執行機構(3)上、 下膜室,打開主閥閥芯(2),向罐內充注氮氣;當罐內壓力升至供氮裝置壓力設定點,由于預設彈簧力,關閉指揮器閥芯(6)、由于主閥執行機構中的 彈簧作用,關閉主閥,停止供氮。

泄氮裝置(見圖2),該裝置采用內反饋結構,介質直接經閥蓋進入檢測機構(2),介質在檢測元件上產生一個作用力與預設彈簧(3)預緊力相平 衡。當罐內壓力升高至高于泄氮裝置壓力設定點時,平衡被破壞,使閥芯(1)上移,打開閥門,向外界泄放氮氣;當罐內壓力降至泄氮裝置壓力設定 點,由于預設彈簧力作用,關閉閥門。

四、哪些儲罐需要設施氮封閥裝置?自力式氮封閥 技術參數和性能

閥體

| 公 稱 通 徑 | DN25、32、40、50、65、80、100mm | |

| 公 稱 壓 力 | PN1.0M Pa JB/T79.1-94、79.2-94等 | |

| 法 蘭 標 準 | ||

| 閥 體 材 料 | 鑄鐵(HT200)、鑄鋼(ZG230-450)、鑄不銹鋼(ZG 1Cr18Ni9Ti、ZG1Cr18Ni12Mo2Ti) | |

| 閥芯材料 | 硬 密 封 | 不銹鋼(1Cr18Ni9Ti、1Cr18Ni12Mo2Ti) 不銹鋼鑲嵌橡膠圈 |

| 軟 密 封 | ||

| 閥 桿 材 料 | 不銹鋼(1Cr18Ni9Ti、1Cr18Ni12Mo2Ti) | |

| 流 量 特 性 | ||

| 使 用 溫 度 | ||

執行器

| 壓力設定范圍(KPa) | 0.4~0.5 5~10 9~14 13~19 18~24 22~28 27~33 36~44 42~51 49~58 56~66 |

| 膜蓋材料 | A3、A4鋼板涂四氟乙烯 |

| 膜片材料 | 丁晴橡膠、乙炳橡膠、氟橡膠、耐油橡膠 |

性能

| 設定值偏差±5% | 允許泄露量 | |

| 允許泄露量 | 標準型 | IV級(符合GB/T4312-92標準) |

| 嚴密型 | VI級(符合GB/T4312-92標準) | |

五、自力式氮封閥 額定流量系數、額定行程、性能

ZZDG供氮裝置

| 公稱通徑DN | 25 | 32 | 40 | 50 | 65 | 80 | 100 | ||||||||

| 閥座通徑Dn | 5 | 6 | 7 | 8 | 10 | 12 | 15 | 20 | 25 | 32 | 40 | 50 | 65 | 120 | 100 |

| 流量系數Kv | 0.2 | 0.32 | 0.5 | 0.8 | 1.8 | 2.8 | 4.4 | 6.9 | 11 | 20 | 30 | 48 | 75 | 120 | 190 |

| 額定行程L | 8 | 10 | 14 | 20 | 25 | ||||||||||

ZZDX泄氮裝置

| 公稱通徑DN | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 |

| 閥座通徑Dn | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 |

| 流量系數Kv | 6.9 | 11 | 20 | 30 | 48 | 75 | 120 | 190 |

| 額定行程L | 8 | 10 | 14 | 20 | 25 | |||

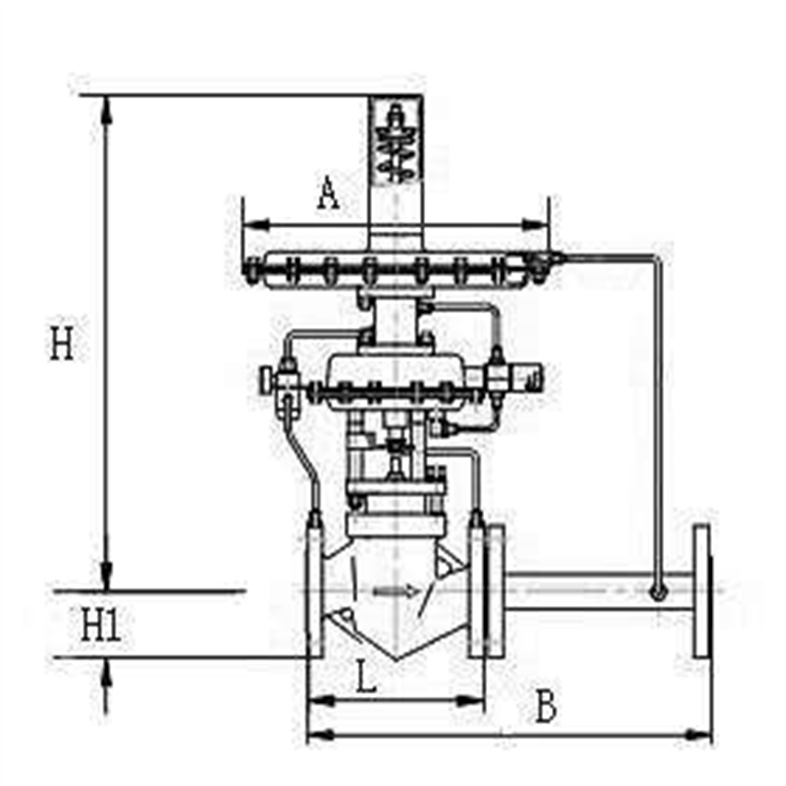

六、自力式氮封閥 外形尺寸

供氮裝置外形尺寸及重量

| 公稱通徑DN(mm) | 25 | 32 | 40 | 50 | 65 | 80 | 100 | |

| L | 160 | 180 | 200 | 230 | 290 | 310 | 350 | |

| A | 308 | 308 | 308 | 308 | 394 | 394 | 394 | |

| H2 | 415 | 415 | 415 | 115 | 415 | 415 | 415 | |

| H1 | 60 | 75 | 80 | 85 | 95 | 105 | 120 | |

| H | 720 | 730 | 730 | 750 | 790 | 840 | 890 | |

| 重量(kg) | 32 | 35 | 40 | 50 | 90 | 115 | 280 |

供氮裝置外形尺寸及重量

| 公稱通徑DN(mm) | 25 | 32 | 40 | 50 | 65 | 80 | 100 | |

| L | 160 | 180 | 200 | 230 | 290 | 310 | 350 | |

| A | 308 | 308 | 308 | 308 | 394 | 394 | 394 | |

| H1 | 60 | 75 | 80 | 85 | 95 | 105 | 120 | |

| H | 380 | 400 | 420 | 430 | 550 | 560 | 570 | |

| 重量(kg) | 12 | 13 | 15 | 17 | 20 | 28 | 38 |

在實施儲罐頂油氣收集治理措施時,必須確保儲罐本身的安全,這是減少儲罐VOCs排放所有工作的基礎。

氮氣保護系統涵蓋了氮氣源、氮氣管線、氮封裝置以及罐內壓力檢測等多個環節。其核心作用在于預防儲罐因負壓而通過呼吸閥吸入空氣,進而確保罐內維持微正壓狀態。在正常操作中,氮封閥的壓力設定值應落在0.2kPa至0.5kPa的范圍內,并需注意與呼吸閥、單呼閥或控制閥等設備的設定壓力保持錯開,以減少不必要的氮氣損失和資源浪費。一旦罐內氣體壓力降至氮封閥開啟閾值以下,該系統將自動開啟補入氮氣;而當壓力升至關閉閾值時,則會自動關閉,停止補氣。

當罐內氣體壓力超過控制閥或呼閥的設定壓力時,系統會通過開啟呼閥或揮發氣收集總管的控制閥,將多余氣體排出罐外。同時,呼吸閥的外排壓力以及緊急泄放閥的定壓,都是根據儲罐的設計壓力來確定的。

對于設計壓力位于-0.5kPa至2.0kPa范圍內的儲罐,我們建議采用以下控制策略:

每臺儲罐都應配備氮封閥組和限流孔板旁路。在正常情況下,氮封閥組會維持罐內氣相空間的壓力大約在0.3kPa。一旦氣相空間壓力超過0.5kPa,氮封閥將自動關閉,停止氮氣供應。相反,當氣相空間壓力降至0.2kPa以下時,氮封閥會開啟,開始補充氮氣。若氮封閥需要維護或出現故障,則可通過限流孔板旁路為儲罐補充氮氣。

若氮封閥因事故無法及時關閉,導致罐內壓力超過1.5kPa,帶阻火器的呼吸閥將啟動外排功能。同樣,若氮封閥無法及時開啟而造成罐內壓力降至-0.3kPa以下,帶阻火器的呼吸閥將向罐內補充空氣,確保罐內壓力不低于設計壓力低限(-0.5kPa)。

為確保氮封儲罐在事故情況下的安全排放,應設置事故泄壓設備。緊急泄放閥的定壓值不應高于儲罐的設計壓力上限(2.0kPa)。

廠區收集總管上應安裝在線氧分析儀,以監測儲罐氮封系統的可靠性,并保障后續油氣處理設施的安全運行。

自立式氮封閥是一種可靠的安全閥,廣泛應用于儲罐、管道、船舶等領域,具有抗腐蝕、不易老化、防火防爆等優點。其安裝位置應選擇在儲罐等設備的點或者高于系統內點的位置,避免在工作過程中出現液體回流現象,從而保證設備的安全性和效率。

二、哪些儲罐需要設施氮封閥裝置?的安裝位置選擇

1、安裝位置的選擇

自立式氮封閥的安裝位置應該選擇在點或高于系統內點的位置,以避免在工作過程中出現液體回流現象。對于儲罐等設備,應將自立式氮封閥安裝在罐體或者管道的點,避免發生液位下降時回流現象。對于管線,應把自立式氮封閥置于管道上升端、拐彎或靠近儲罐處等易產生液體回流的位置,以消除回流的危險。

2、管路連接

安裝自立式氮封閥時,應遵循閥門與管路內徑一致,并加強管道的支承。

三、哪些儲罐需要設施氮封閥裝置?自立式氮封閥的調整

1、自立式氮封閥的調整

在安裝前,需要對自立式氮封閥進行預調試,調整其靈敏度。根據實際情況和要求,可以調整閥門的開啟壓力、關閉壓力,以及閥門的調整力度等。

2、氣瓶壓力的設置

在安裝自立式氮封閥時,需要根據使用的氣瓶壓力設置閥門的調整壓力。如果氣瓶的壓力低于自立式氮封閥的調整壓力,那么氮封閥便會一直處于關閉狀態,沒辦法正常工作。

四、哪些儲罐需要設施氮封閥裝置?總結

自立式氮封閥是一種可靠的安全閥,在使用過程中需要注意以下幾點:選擇合適的安裝位置,避免液體回流;加強管道的支承,確保管道的穩定性;進行閥門的預調試,保證閥門的靈敏度;根據實際情況設置氣瓶的壓力,確保氮封閥正常工作。希望本文所述內容能夠對自立式氮封閥的安裝使用有所幫助。